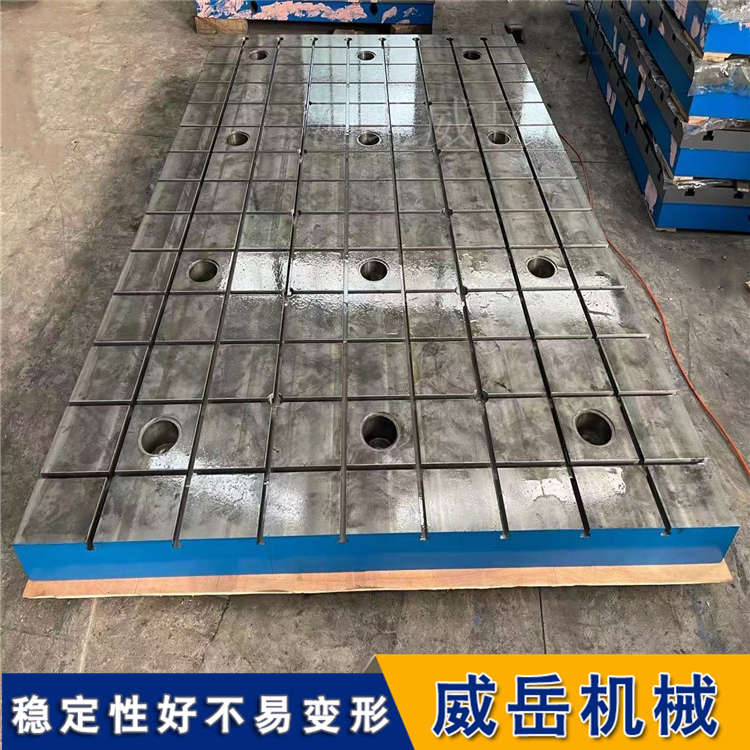

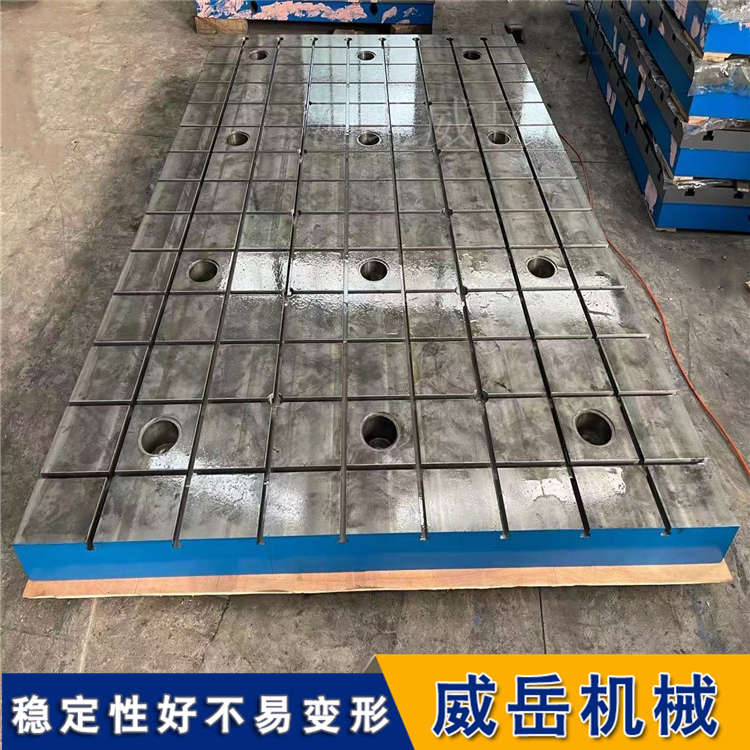

鑄鐵地板廠家講鐵地板的鑄造問題及防治

鑄鐵地板合金液易可吸氣,在鑄鐵地板熔煉和澆注過程中未采取精煉、保護和凈化措施,使鑄鐵地板金屬液中含有大量氣體、夾渣和夾氣型和凝固過程中形成析出氣孔和反

應氣孔。型砂型芯和涂料配制不當,與金屬液發生界面反應,形成表面孔和皮下氣孔。

鑄鐵地板澆注溫度過低,金屬型溫度過低,金屬液除渣不好,粘度過高,使在澆注和充型過程中卷入的氣體及由金屬液中析出及排出鑄型或上浮到冒口或出氣口中去,在氣候潮濕季節鑄鐵地板熔煉易吸氣的合金時,合金液大量吸氣,造成鑄件成批報廢。鑄鐵地板樹脂砂的樹脂和固化劑加入量過多,樹脂含量過高,原砂和砂的角形系數過高、粒度過細,灼減量和微粉含量砂的發氣量過高,透氣性過低。

非鐵合金熔煉鑄鐵地板時,爐料、溶劑、工具和澆包要充分預熱和烘干,去銹去油污,多次鑄鐵地板重熔爐料的加入量要適當限。防止金屬液在熔煉過程中過度氧化和吸氣,加以脫氧、除氣和除渣,在澆包內的金屬熔池表面加覆蓋溶劑,防止鑄鐵地板金屬吸氣和有害雜質返回熔池。用鋁對鑄鋼、鑄鐵脫氧時,應嚴格控制殘留含鋁量,吸氣傾向嚴重的鋼液,應盡量避免用鋁脫氧多孔塞吹惰性氣體、噴粉法等對鋼液進行爐外精練,脫除鋼液中的氣體與有害雜質,對球墨鑄鐵,應加強脫硫,含流量,在保證球化的前提下,盡量減少鑄鐵地板球化劑的加入量,降低鑄鐵地板的殘留鎂量,并加強孕育處理。

鑄鐵地板澆注時金屬液不得斷流,充型速度不宜太高,鑄鐵地板澆注位置和澆注系統的設置應保證金屬液平穩地充滿型腔,并利于能順利排出。

鑄造時,應保證鑄型和型芯排氣通,砂芯內要開排氣通道,鑄鐵地板合型時要填補芯頭間隙,以免鉆入金屬液堵塞排氣通道增加直澆道高度,以提高鑄鐵地板充型金屬液靜壓力。降低樹脂砂的樹脂和固化劑加入量采用低氮或無氮樹脂及形料圓整、粒度適中、灼減量和微粉含量低的原砂和樹脂的發氣量,提高鑄鐵地板樹脂砂的透氣性。怎樣防止鑄鐵地板氣孔措施:用清理干凈的爐料,熔煉過程中在金屬液面上要加覆蓋劑,盡可能縮短熔煉時間金屬液脫氧、除氣要充分,澆注前金屬液應適當靜置,便于氣體逸出,鑄鐵地板澆注過程中要防止金屬液二次氧化。

鑄鐵地板縮孔縮松防止措施,鑄鐵地板結構要符合鑄造原則,合理地設置澆注系統,合理組模,鑄鐵地板型殼和金屬液澆注溫度要合適,澆注時要澆滿,或加保溫劑縮陷,合理設置澆注系統,氣孔防止措施,脫蠟時應將模料排除干凈,殘余模料應盡量少,鑄鐵地板型殼焙燒要充分,應有足夠高的溫度,對復雜的薄壁鑄件,為提高型殼透氣性,在可能情況下,在處可設排氣孔,合理設置澆注系統,防止鑄鐵地板澆注卷入氣體,并有利于型腔中氣體排出,適當提高澆注溫度,盡量降低澆注距離和速度,使鑄鐵地板金屬液能平穩充型,防止卷入氣體。

鑄鐵地板熔模鑄造生產中的制模是重要的工序,是獲得鑄鐵地板的首要條件,然而由于忽視該工序,使不合格的蠟模流入制殼至澆注工序,從而造成了無法修的廢品,即使不流入下道工序,也浪費了人工和生產時間因此,解決蠟模表面問題是熔模鑄造主要工作之一。蠟模的局部表面有不規則的流紋產生原因,鑄鐵地板型腔中分型劑的用量過多,或涂抹不均勻造成局部堆積鑄鐵地板生產中為了不使蠟模粘附在壓型型腔的表面,以及便于鑄鐵地板起模,模前在壓型型腔的表面刷涂一層脫模劑或稱分型劑。

聯系人威岳機械謝女士15350773479

應氣孔。型砂型芯和涂料配制不當,與金屬液發生界面反應,形成表面孔和皮下氣孔。

應氣孔。型砂型芯和涂料配制不當,與金屬液發生界面反應,形成表面孔和皮下氣孔。